Telwin INVERPULSE 425 MIG TIG MMA - Manuale d'uso - Pagina 10

- 17 -

a farla fuoriuscire dalla testa della torcia.

4- Riavvitare il dado fermaguaina a mano.

5- Tagliare a filo il tratto di guaina eccedente comprimendola leggermente; ritoglierla

dal cavo torcia.

6- Smussare la zona di taglio della guaina e reinserirla nel condotto del cavo-torcia.

7- Riavvitare quindi il dado stringendolo con una chiave.

8- Rimontare il tubetto di contatto e l’ugello.

5.7.2 Guaina in materiale sintetico per fili alluminio

Eseguire le operazioni 1, 2, 3 come indicato per la guaina acciaio (non considerare le

operazioni 4, 5, 6, 7,8).

9- Riavvitare il tubetto di contatto per alluminio verificando che vada in contatto con

la guaina.

10- Inserire sull’estremità opposta della guaina (lato attacco torcia) il nipple di

ottone, l’anello OR e, mantenendo la guaina in leggera pressione, serrare

il dado fermaguaina. La parte della guaina in eccesso sarà rimossa a misura

successivamente (vedi (13)). Estrarre dal raccordo torcia del trainafilo il tubo

capillare per guaine acciaio.

11- NON E’ PREVISTO IL TUBO CAPILLARE per guaine alluminio di diametro 1,6-

2,4mm (colore giallo); la guaina verrà quindi inserita nel raccordo torcia senza di

esso.

Tagliare il tubo capillare per guaine alluminio di diametro 1-1,2mm (colore rosso)

ad una misura inferiore di 2 mm circa rispetto a quella del tubo acciaio, ed inserirlo

sull’estremità libera della guaina.

12- Inserire e bloccare la torcia nel raccordo del trainafilo, segnare la guaina a 1-2mm

di distanza dai rulli, riestrarre la torcia.

13- Tagliare la guaina, alla misura prevista, senza deformarne il foro d’ingresso.

Rimontare la torcia nel raccordo del trainafilo e montare l’ugello gas.

6. SALDATURA: DESCRIZIONE DEL PROCEDIMENTO

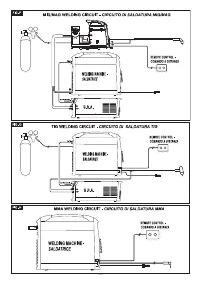

6.1 SALDATURA MIG-MAG

6.1.1 MODALITÀ DI TRASFERIMENTO SHORT ARC (ARCO CORTO)

La fusione del filo e distacco della goccia avviene per corto-circuiti successivi dalla

punta del filo nel bagno di fusione (fino a 200 volte al secondo).

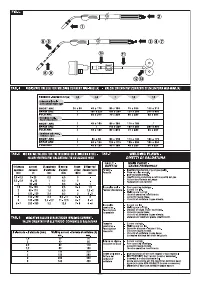

Acciai al carbonio e basso-legati

- Diametro fili utilizzabili:

0,6-1,2mm

- Gamma corrente di saldatura:

40-210A

- Gamma tensione d’arco:

14-23V

- Gas utilizzabile:

CO

2

o miscele Ar/CO

2

o Ar/CO

2

-O

2

Acciai inossidabili

- Diametro fili utilizzabili:

0,8-1mm

- Gamma corrente di saldatura:

40-160A

- Gamma tensioni d’arco:

14-20V

- Gas utilizzabile:

miscele Ar/O

2

o Ar/CO

2

(1-2%)

Alluminio e leghe

- Diametro fili utilizzabili:

0,8-1,6mm

- Gamma corrente di saldatura:

75-160A

- Gamma tensioni di saldatura:

16-22V

- Gas utilizzabile:

Ar 99,9%

Tipicamente il tubetto di contatto deve essere a filo dell’ugello o leggermente sporgente

con i fili più sottili e tensione d’arco più basse; la lunghezza libera del filo (stick-out)

sarà normalmente compresa tra 5 e 12mm.

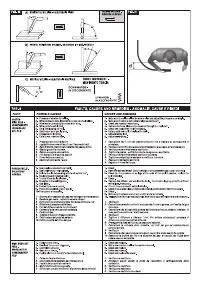

In MANUALE “PRG 0” adeguare il valore della reattanza:

- 5%-60% con fili diametro 0,8-1mm acciaio al carbonio.

- 50%-80% con fili diametro 1,2-1,6mm acciaio al carbonio.

- 0%-80% con fili inox e alluminio.

Applicazione:

Saldatura in ogni posizione, su spessori sottili o per la prima passata

entro smussi favorita dall’apporto termico limitato e il bagno ben controllabile.

NOTA:

Il trasferimento SHORT ARC per la saldatura dell’alluminio e leghe dev’essere

adottato con precauzione (specialmente con fili di diametro >1mm) in quanto può

presentarsi il rischio di difetti di fusione.

6.1.2 MODALITÀ DI TRASFERIMENTO SPRAY ARC (ARCO A SPRUZZO)

La fusione del filo avviene a correnti e tensioni più elevate rispetto lo “short arc” e la

punta del filo non entra più in contatto col bagno di fusione; da essa prende origine un

arco attraverso cui passano le gocce metalliche provenienti dalla fusione continua del

filo elettrodo, in assenza quindi di corto-circuiti.

Acciai al carbonio e basso legati

- Diametro fili utilizzabili:

0,8-1,6mm

- Gamma corrente di saldatura:

180-450A

- Gamma tensione d’arco:

24-40V

- Gas utilizzabile:

miscele Ar/CO

2

o Ar/CO

2

-O

2

Acciai inossidabili

- Diametro fili utilizzabili:

1-1,6mm

- Gamma corrente di saldatura:

140-390A

- Gamma tensione di saldatura:

22-32V

- Gas utilizzabile:

miscele Ar/O

2

o Ar/CO

2

(1-2%)

Alluminio e leghe

- Diametro fili utilizzabili:

0,8-1,6mm

- Gamma corrente di saldatura:

120-360A

- Gamma tensione di saldatura:

24-30V

- Gas utilizzabile:

Ar 99,9%

Tipicamente il tubetto di contatto deve essere all’interno dell’ugello di 5-10mm, tanto

più quanto più è elevata la tensione d’arco; la lunghezza libera del filo (stick-out) sarà

normalmente compresa tra 10 e 12mm.

In MODALITÀ MANUALE “PRG 0”, una volta che i parametri velocità di filo e tensione

d’arco siano stati selezionati correttamente (ossia con valori compatibili), il valore di

reattanza da selezionare è indifferente.

Applicazione:

Saldatura in piano con spessori non inferiori a 3-4mm (bagno molto

fluido); la velocità d’esecuzione e il tasso di deposito sono molto elevati (alto apporto

termico).

6.1.3 MODALITÀ DI TRASFERIMENTO PULSE ARC (ARCO PULSATO)

E’ un trasferimento “controllato” situato nella zona di funzionalità “spray-arc” (spray-arc

modificato) e possiede quindi i vantaggi di velocità di fusione e assenza di proiezioni

estendendosi a valori di corrente notevolmente bassi, tali da soddisfare anche molte

applicazioni tipiche del “short-arc”.

Ad ogni impulso di corrente corrisponde il distacco di una singola goccia del filo

elettrodo; il fenomeno avviene con una frequenza proporzionale alla velocità di

avanzamento filo con legge di variazione legata al tipo e al diametro del filo stesso

(valori tipici di frequenza: 30-300Hz).

Acciai al carbonio e basso legati

- Diametro fili utilizzabili:

0,8-1,6mm

- Gamma corrente di saldatura:

60-360A

- Gamma tensione d’arco:

18-32V

- Gas utilizzabile:

miscele Ar/CO

2

o Ar/CO

2

-O

2

(CO

2

max 20%)

Acciai inossidabili

- Diametro fili utilizzabili:

0,8-1,2mm

- Gamma corrente di saldatura:

50-230A

- Gamma tensione di saldatura:

17-26 V

- Gas utilizzabile:

miscele Ar/cO

2

o Ar/CO

2

(1-2%)

Alluminio o leghe:

- Diametro fili utilizzabili:

0,8-1,6mm

- Gamma corrente di saldatura:

40-320A

- Gamma tensione di saldatura:

17-28V

- Gas utilizzabile:

Ar 99,9%

Tipicamente il tubetto di contatto deve essere all’interno dell’ugello di 5-10mm, tanto

più quanto più è elevata la tensione d’arco; la lunghezza libera del filo (stick-out) sarà

normalmente compresa tra 10 e 12mm.

Applicazione

: saldatura in “posizione” su spessori medio-bassi e su materiali

termicamente suscettibili,

particolarmente adatto per saldare su leghe leggere

(alluminio e sue leghe) anche su spessori inferiori a 3mm

.

6.1.4 REGOLAZIONE DEI PARAMETRI DI SALDATURA IN MIG-MAG

6.1.4.1 Gas di protezione

La portata del gas di protezione deve essere:

short arc:

8-14 l/min;

spray arc e pulse arc:

12-20 l/min

in funzione dell’intensità della corrente di saldatura e del diametro dell’ugello.

6.1.4.2 Corrente di saldatura

La regolazione della corrente di saldatura viene eseguita dall’operatore ruotando la

manopola encoder

(FIG. D (14))

.

Con selezione SPRAY/SHORT ARC

, ad ogni rotazione della manopola encoder

(14)

corrisponde la regolazione della velocità del filo (m/minuto), visualizzata sul display

(16)

; durante la saldatura, il display commuta automaticamente sul valore della

corrente reale (ampere).

Con selezione PULSE ARC o PULSE ARC PULSE-ON-PULSE

ad ogni rotazione

della manopola encoder

(14)

corrisponde la regolazione della corrente di saldatura,

visualizzata sul display

(16)

; durante la saldatura, il display commuta automaticamente

sul valore della corrente reale.

In entrambe le modalità è possibile premendo il tasto

17

) passare alla

regolazione dello spessore in mm (LED

(16b)

illuminato) con encoder

14

). La macchina

calcola automaticamente la corrente necessaria per saldare tale spessore. Anche in

questo caso il display commuta sul valore della corrente reale (ampere) durante la

saldatura.

Si osservi che in tutti i programmi sinergici i valori minimo e massimo impostabili

(m/minuto, ampere o spessore in mm) sono quelli programmati in fabbrica e non

modificabili dall’utente.

Valori orientativi della corrente con i fili più comunemente usati sono illustrati in Tabella

(

TAB. 4

).

6.1.4.3 Tensione d’arco e Strozzatura d’arco (pinch-off)

Nei programmi sinergici MIG-MAG pulse-arc e pulse-on-pulse

(10d)

questi due

parametri determinano la dimensione dell’arco

durante la saldatura

.

La tensione d’arco indica la distanza del filo dal pezzo, il margine di discrezionalità

dell’operatore è limitato alla semplice correzione da -5% a +5% del valore di tensione

predefinito in ogni programma, per poter eventualmente adeguare l’effettiva lunghezza

dell’arco per esigenze specifiche. Più alto è il valore e più distante sarà il filo dal

pezzo.

In programma manuale “PRG 0” la tensione d’arco viene definita impostando un valore

adeguato alla velocità filo selezionata secondo la relazione seguente:

U

2

= ( 14+0,05 I

2

) dove:

- U

2

= Tensione d’arco in volt.

- I

2

= Corrente di saldatura in ampere.

Tenere presente che al valore di tensione selezionato a vuoto corrisponderà una

tensione a carico (in saldatura) di 2-4V inferiore.

La strozzatura d’arco invece determina la concentrazione o ampiezza dell’arco, il

campo di regolazione di questo parametro è da -10% a +10% di quello inserito per

default dei programmi. Più alto è questo valore e più concentrato sarà l’arco.

6.1.5 FUNZIONAMENTO BI-LEVEL E PULSE ON PULSE

Il funzionamento bi-level:

si imposta tramite il tasto

(FIG. D (8))

ed è selezionabile

in modalità MIG-MAG pulse arc e short arc. Il ciclo di saldatura inizia premendo e

rilasciando il pulsante torcia (come in 4 Tempi), il punto di lavoro iniziale della

saldatrice è pari al livello principale di saldatura

(FIG. D (LED (10a))

e la macchina

visualizza corrente e tensione di questo punto di lavoro. Premendo il pulsante torcia

per una durata minore di 0,5 secondi, la macchina cambia il punto di lavoro dal livello

principale a quello secondario

(FIG. D (LED (10b))

, visualizzando su display corrente

e tensione del livello secondario. Ad ogni pressione successiva del pulsante torcia, la

macchina continua a passare da un livello all’altro finchè il pulsante non viene tenuto

premuto per un tempo maggiore di 0,5 secondi tale da avviare la rampa di discesa

della corrente quindi la conclusione della saldatura.

Durante la saldatura anche se la macchina visualizza il valore istantaneo di corrente e

tensione, è possibile variare solo la corrente e la tensione d’arco del livello principale

di saldatura.

I

l funzionamento MIG-MAG Pulse on Pulse:

si attiva con il tasto

(FIG. D (7))

assieme

con il led del MIG-MAG Pulse arc. Questa modalità è un particolare tipo di bi-level

poiché anche in questo caso abbiamo due punti di lavoro impostabili con gli stessi

criteri del bi-level

(FIG. D (LED (10a) e (10b))

. Le durate di ciascun livello t

1

e t

2

sono

entrambi impostabili

(FIG. D (LED (10c) e (10d))

e non vengono decisi manualmente

come avviene invece nel bi-level. Durante la saldatura la macchina continua pertanto

a variare in automatico il punto di lavoro dal livello principale (con durata t

1

) a quello

secondario (con durata t

2

).

Il fenomeno che si viene a creare è quello di avere una pulsazione nella pulsazione da

cui deriva il nome. Impostando correttamente i due livelli e le due durate è possibile

ottenere una saldatura ondulata molto simile alla saldatura TIG.

6.2 SALDATURA TIG (DC)

Dopo avere effettuato Ie connessioni del circuito di saldatura come descritto nel par.

5.5.2 è necessario:

"Caricamento dell'istruzione" significa che è necessario attendere finché il file non è caricato e pronto per la lettura online. Alcune istruzioni sono molto grandi e il tempo di caricamento dipende dalla velocità della tua connessione a Internet.

Altri modelli di apparecchiature per la saldatura Telwin

-

Telwin BIMAX 105

Telwin BIMAX 105

-

Telwin BIMAX 132 TURBO

Telwin BIMAX 132 TURBO

-

Telwin BIMAX 152 TURBO

Telwin BIMAX 152 TURBO

-

Telwin BIMAX 162 TURBO

Telwin BIMAX 162 TURBO

-

Telwin BIMAX 182 TURBO

Telwin BIMAX 182 TURBO

-

Telwin BIMAX 4 165 TURBO

Telwin BIMAX 4 165 TURBO

-

Telwin BIMAX 4 195 TURBO

Telwin BIMAX 4 195 TURBO

-

Telwin ENTERPRISE PLASMA 160 HF

Telwin ENTERPRISE PLASMA 160 HF

-

Telwin INVERPULSE 320 MIG TIG MMA

Telwin INVERPULSE 320 MIG TIG MMA

-

Telwin INVERPULSE 320 R A MIG TIG MMA

Telwin INVERPULSE 320 R A MIG TIG MMA